Unsere taktile Messmethode mit Diamantspitze im Vergleich zu optischen

Systemen und Konturenmeßgeräten mit Hartmetall Tastspitzen.

Wir haben viele Versuche durchgeführt mit optischen Methoden die Kantenverrundungen

zu Prüfen.

Bisher haben wir kein optisches Meßsystem gefunden, welches unseren Anforderungen

und den Anforderungen von unseren Kunden entspricht.

Vergleichsprüfungen an Wendeschneidplatten mit optischen Meßgeräten und unseren

taktilen Meßgeräten sind nicht immer vergleichbar.

Die optischen Meßgeräte geben als Ergebnis nach unserer Erfahrung immer sehr gute

Verrunden aus, obwohl die Verrundungen gravierend schlecDiamantspitzeht oder auch gut gefertigt worden sind.

Auch die Konturen-Meßgeräte mit den Hartmetallspitzen sind für die hohen Anforder-

ungen für Prüfungen an Wendeschneidplatten nicht geeignet. Schon nach wenigen

Prüfungen zeigen die Tast-Radien der Hartmetallspitze Verschleiß.

Wir können mit der Diamantspitze taktile Prüfungen an Radien, an kleinen Winkeln und

an sonstigen Profilen mit Tastschritten bis 0,1 µm durchführen und wiederholbar

prüfen. Wir denken, daß wir zur Zeit ein taltiles Prüfgerät anbieten können, welches

für Prüfungen in der Produktion zum Prüfen von Kantenverrundungen am besten

geeignet ist.

Durch die hohe Auflösung bis zu 0,1 µm sind auch Rauheitsprüfungen möglich.

Unsere Prüfergebnisse für Rauheit haben wir mit der PTB Braunschweig abgeglichen.

Die taktile Messung bietet dem Anwender viele Vorteile :

1. Zweifelsfeie und verlässliche Prüfungen an Wendeschneidplatten.

2. Geringer Zeitaufwand zum Einrichten und Prüfen der Wendeschneidplatten.

3. Komplizierte Einstellarbeiten und Einrichtarbeiten entfallen.

4. Es ist kein Fachpersonal erforderlich für verlässliche Prüfungen. Die Unterweisung

für Prüfungen ist auch für ungelerntes Personal in wenigen Minuten möglich.

5. Das Prüfgerät ist weitgehenst abgedichtet gegen Verschmutzung, so dass ein Einsatz

in der Produktion möglich ist.

4. Alle gewünschten Prüfergebnisse werden per Programm hinterlegt.

6. Alle Messwerte werden automatisch gespeichert. Langzeit-Archivierung ist Standard.

Taktile Messung

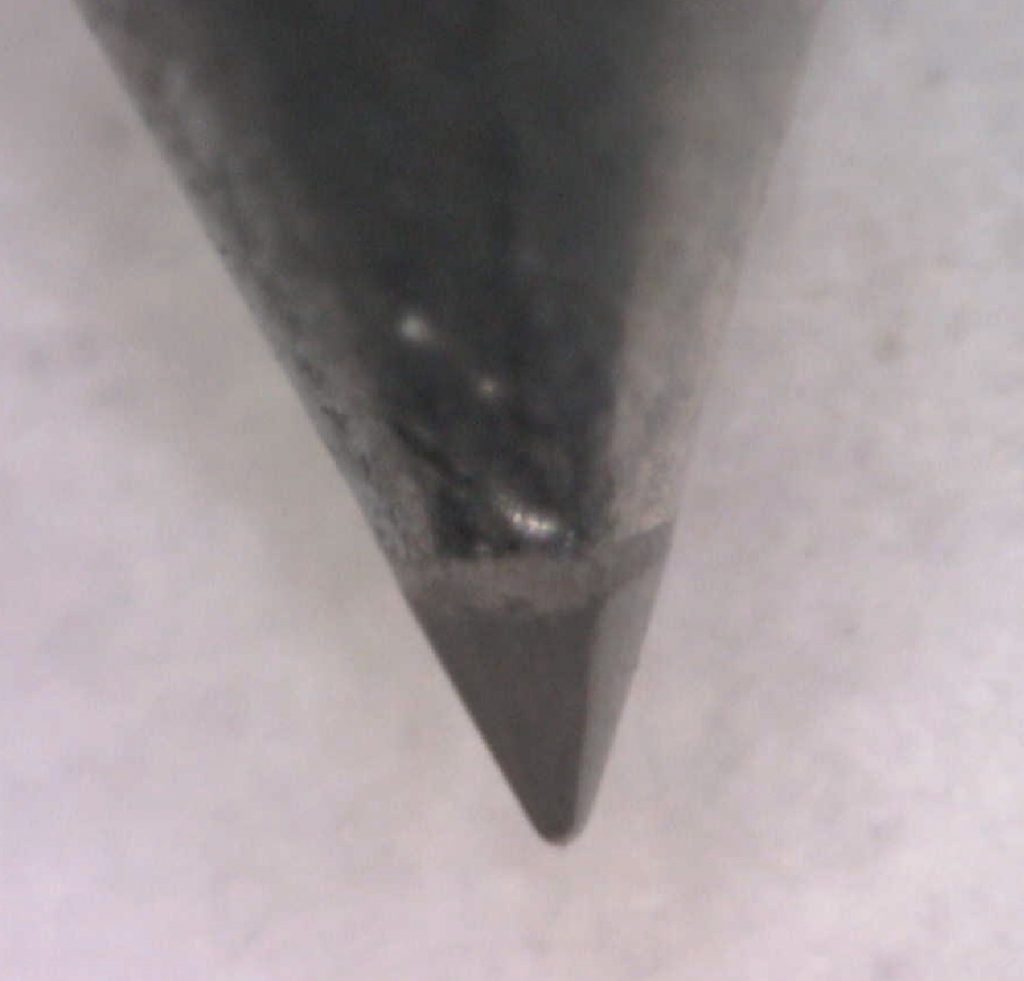

Die Messtaster haben eine Spitze aus Diamant. Dieser Diamant hat einen Radius von ca.

25µm und einem Spitzenwinkel von 45°. Die Auflagekraft zum Abtasten der zu prüfenden

Oberfläche ist für uns nicht messbar.

Die Auflagekraft stellen wir mit Hilfe eines Winkels ein.

Wir haben 10 Wendeschneidplatten für Testzwecke jeweils 10000 mal an exakt der gleichen Stelle geprüft.

Danach war keiner der 10 Wendeschneidplatten Verschleiß zu erkennen.

Auch an der Diamantspitze war nach 10 * 10000 Messungen kein Verschleiss zu

erkennen.

Messarten:

- Radiusmessung

- Radiusmessung mit Min- und Max-Toleranzlinien

- Freiform Messung

- Messung mit K-Faktor-Auswertung

- Radiusmessung mit Schutzfase

- Winkelmessung

- Profilmessung mit manueller und automatischer Auswertung

- Rauheitsmessung

- Schartigkeitsmessung

Mit dem „ERME“ (Edge Rounding Measuring Equipment) Messgerät können Sie einfach, schnell und effizient, unterschiedliche Schneidkanten und Konturen an Wendeschneidplatten, Fräsern u.s.w. prüfen.

Rauheits-Prüfungen entsprechend der Auswertung der PTB-Braunschweig sind implementiert.

Die horizontale Erfassung der Messschritte beträgt 0.1 µm. Zum Auswerten wird je Messschritt ein vertikaler Wert mit der Auflösung von ca. 0.1 µm gespeichert.

Auch bei einer Taststrecke von 12 mm Länge bleiben die Auflösungen unverändert. Berechnungen bei dieser Länge werden mit 120 000 Stützpunkten ausgeführt. Bei kleinen Radien von zum Beispiel 8 µm berechnen wir die Radien aus 160 Mess-Punkten.

Wir denken, dass wir mit diesen extrem hohen Auflösungen unseren Kunden ein Messgerät liefern können, welche die hohen Anforderungen bei Prüfungen an Schneidplatten bestens erfüllen kann.

Für die Auswertung der ermittelten Messwerte stehen Ihnen mit unserer Software verschiedene Messarten zur Verfügung. Wenn Ihnen die bereits vorhandenen Möglichkeiten der Auswertung nicht ausreichen, erstellen wir Ihnen auch gerne individuelle Lösungen.

Die Kalibrierung erfolgt mit den von uns entwickelten Kalibrierstück „MCU“ (Multi-Calibration-Unit) .

Die Kalibrierung ist sehr einfach, weil wir wie bei einer Kantenverrundungs-Messung

verfahren wird.

Die Systemprüfung wird wie die Kalibrierung durchgeführt, jedoch werden die Radien

und die Winkel in gleicher Weise berechnet wie bei einer Verrundungs-Messung.

Das System ist kalibriert, wenn die 3 unterschiedlichen Radien der Messdrähte den Vorgabewerten entsprechen und der Winkel des MCU’s dem Vorgabewert von 90° entspricht. Weiterhin wird die Diamantspitze geprüft, ob zum Kalibrierwert eine Veränderung entstanden ist.

Mit dieser Art der Systemprüfung erreichen wir eine sehr große Sicherheit, dass die

Prüfungen an Wendeschneidplatten sehr verlässlich sind.

Eine Kalibrierung oder Systemprüfung mit nur einem Radius ist nicht ausreichend, da per

Software dieser Radius voreingestellt werden könnte. Besser sind jedoch 2 Radien

mit einem Min- und Max-Wert. Wir denken, dass auch ein Min- und Max-Wert nicht ausreichend ist. Hier besteht die Möglichkeit, dass die Mitte zwischen dem Min- und Max-Radius nicht linear ist. Aus diesem Grund verwenden wir mit dem „MCU“ Kalibrier- und Prüfstück bei jeder Anwendung 3 Messdrähte mit 3 unterschiedlichen Radien.

Die Vor- und Nachteile einer taktilen Messung finden Sie Hier.

Technische Details:

| Messweg X : Messweg Y : Messweg Z : | 38 mm davon motorisch 12 mm 25 mm 60 mm |

| Messhöhe: | 2.1 mm optional ist eine größere Höhe möglich |

| Auflösung X : Auflösung Z : | 0.1 µm bei Max-Weg 12 mm 0.122 µm bei Max Weg 2.1 mm |

| Betriebssystem: | ab Windows 7 |

| Software: | WinERME 6.0.5 |

| Anschluss: | 2x USB2.0 |

| Stromversorgung: | 110 - 230 V 10 W |

| Messtaster: | Diamantspitze 25µm Radius |